背景介绍

国家在2020年9月提出了2030年“碳达峰”与2060年“碳中和”的重要承诺,新型储能作为构建新型电力系统的基础装备,是实现“双碳”目标的重要支撑技术之一。因此,国家能源局和有关部门先后发布了《“十四五”新型储能发展实施方案》和《“十四五”能源领域科技创新规划》,为新型储能创新方向和规模化发展提供了指导意见。电化学储能作为新型储能的主力军,已经开始由兆瓦级别的示范应用迈向吉瓦级别的规模市场化。目前,电化学储能电站冷却系统形成了两种主流的方案,分别为风冷系统和液冷系统,本文对两种冷却系统从占地面积、投资成本、运行效率及冷却系统损耗、安全性、运行维护、电池寿命等方面做出对比分析。

技术方案描述

电化学储能电站的冷却系统采用风冷系统时,主要设备包括空调、风道及模组风扇等,风扇安装于模组正前方的位置。模组风扇将模组内电芯散出热量带出至预制舱风道,预制舱内的空调系统通过热对流的方式散热。

电化学储能电站的冷却系统采用液冷系统时,主要包括制冷剂系统和防冻液系统,其中制冷剂系统为冷凝器、蒸发器、压缩机、储液罐、轴流风机;防冻液系统主要为水泵。电池pack底部安装有蜂窝状的液冷板,通过防冻液的循环流动,带走电池工作过程中产生的热量。

液冷系统采用的防冻液为乙二醇水溶液,其密度与水基本相等。根据乙二醇与水的配比不同,防冻液的比热容为空气的3.8~4倍。因此防冻液作为热量载体,具备载热量大、流阻低、换热效率高等特点。

假定条件

本文选定一座电化学储能电站作为研究对象,额定容量为200MW/400MWh,接入系统电压等级为220kV,220kV侧采用单母线接线方式。全站配置两台主变压器,主变低压侧标称电压为35kV,35kV侧采用单母线分段接线方式。储能电站直流侧经变流器及就地变压器接至35kV侧母线。全站户内设备采用预制舱式设备,不建设建筑物,预制舱均采用单层布置。

对比分析

电化学储能电站升压站与储能电池舱冷却方式选择无关,全站配置主变压器、GIS设备、无功补偿装置、35kV配电装置预制舱、二次设备预制舱、站用变、避雷针等电气设备,占地面积约为3000m2。依据《电化学储能电站设计标准》(GB 51048)最新要求,储能设备布置满足以下条件:

1.应满足防火分区要求,单个防火分区电池能量不超过50MWh。防火分区间采用防火墙隔离,预制舱外轮廓距离防火墙之间不应小于1米。

2.电池预制舱长边间距不宜小于3米,短边间距不宜小于3米。

3.消防道路采用环形路,道路宽度不小于4米,转弯半径不小于7米。

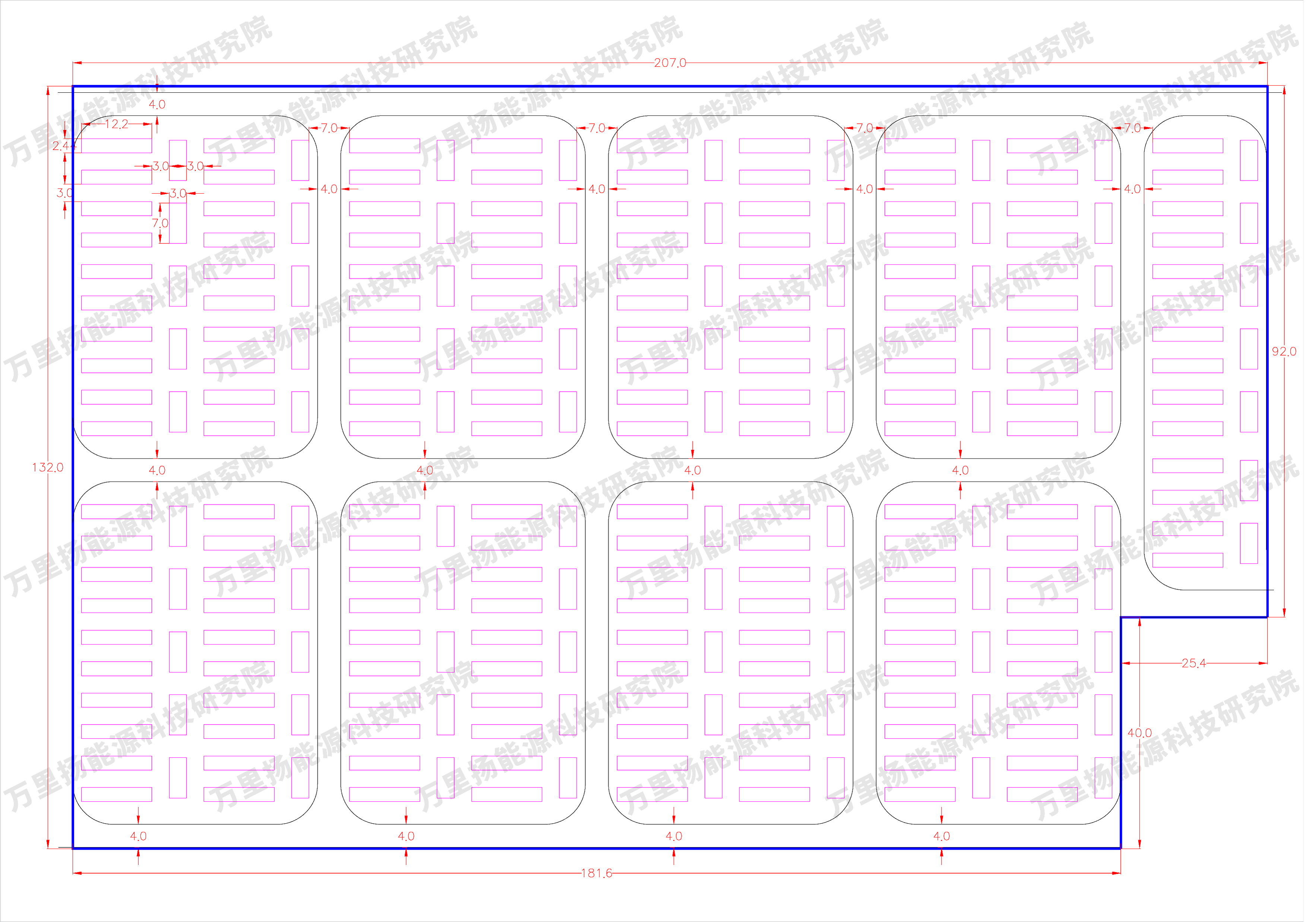

A. 风冷方案:储能电站配置174台1.15MW/2.3MWh储能电池预制舱,采用步入式结构,长宽尺寸为12.2米*2.44米;配置87台升压预制舱,长宽尺寸为7米*3米。储能设备及相关道路共占地面积约为26300m2。布置图如下图1。

图1 风冷方案储能区域平面布置图

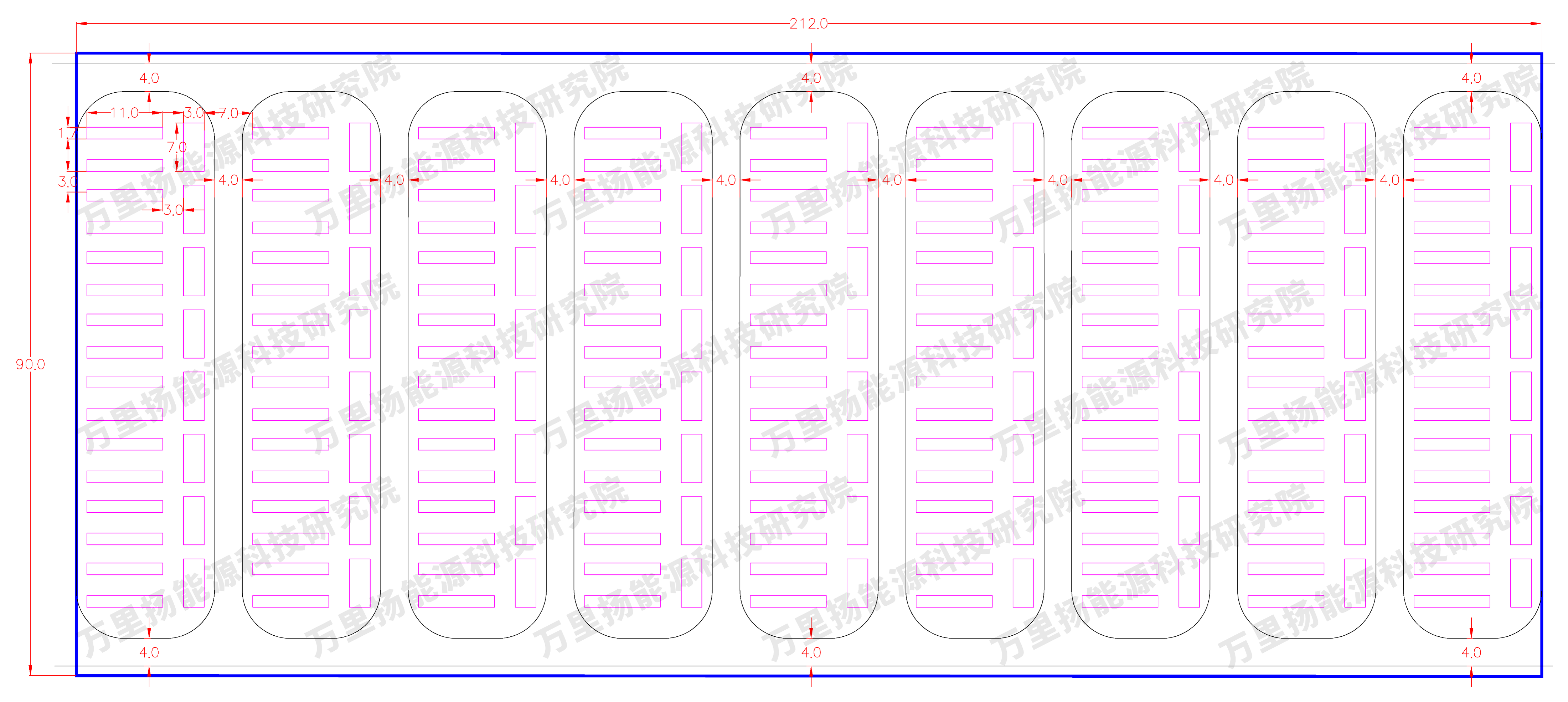

B. 液冷方案:储能电站配置144台1.4MW/2.8MWh储能电池预制舱,采用非步入式结构,长宽尺寸为11米*1.7米;配置72台升压预制舱,长宽尺寸为7米*3米。储能设备及相关道路共占地面积约为19080m2。布置图如下图2。

图2 液冷方案储能区域平面布置图

综上,风冷方案约较液冷方案用地多占7220m2。

目前液冷系统因设备材料价格及工艺复杂等因素,相对风冷系统成本较高。但考虑占地面积小、电缆用量减少,现场安装工作量降低等因素,液冷系统比风冷系统多出的成本,可以在其他项目中减少;而且冷却系统在储能电站总体成本中占比不高,因此,液冷方式下储能电站的总体投资一般不会比风冷方案高。

本文仅对冷却系统的用电损耗进行对比,对于线缆及变压器等其他设备运行造成的损耗以及其他设备的用电损耗不做详细分析,仅做简单估计。目前市场上,各设备厂家冷却系统用电功率各不相同,本文参考某厂家设备的用电功率,电化学储能电站冷却系统由储能电站站用变供电。

A. 风冷方案:单台储能电池舱内风冷系统用电功率约为28kW,全站冷却系统用电功率为4872kW,计及其他损耗及电池、变流器等设备效率,全站运行效率约为82.8%。

B. 液冷方案:单台储能电池舱内液冷系统用电功率约为22kW,全站冷却系统用电功率为3168kW,计及其他损耗及电池、变流器等设备效率,全站运行效率约为84.4%。

综上,因液冷系统用电功率相比较风冷系统更低,且冷却系统在站用电中的占比较大,故采用液冷系统时储能电站运行效率有所提升。另应注意到,当采用液冷系统时,因全站站用电负荷较低,更有利于站用变压器的选择。

A. 风冷方案:电化学储能电站的冷却系统采用风冷时,在正常运行过程中,风冷系统本身无发生火灾爆炸等风险。截止目前,国内外暂未发生因风冷系统故障导致的火灾爆炸危险事故。

B. 液冷方案:电化学储能电站的冷却系统采用液冷时,因液冷系统部分设备安装在电池模组内,当设备老化或密封不足时,存在漏液风险,会导致电池模组内短路,进而引发火灾危险事故。液冷系统故障已引发过火灾爆炸事故,此事件发生在2021年澳大利亚储能电站。特斯拉2021年7月澳大利亚的火灾事故调查报告显示,Megapack储能系统的液冷系统出现泄漏,导致电池短路,并引发电子元件起火,而局部过热造成了电池热失控,热失控蔓延,进而导致火灾。

综上,液冷系统相比较风冷系统,存在更大的发生火灾爆炸事件的概率。通过调研市场现有液冷系统,关于泄漏风险,现有密封技术尚无法百分百保证不出现漏液的可能。故风冷系统在安全性方面更具备优势。

在定期巡检风冷系统时,风冷系统与电池运行相对独立,空调的巡检与电池部分相关性不大。模组风扇需查看风扇的运转情况,操作简单。当空调故障时,运行人员对空调进行维修,无需对电池簇进行操作。当模组风扇发生故障时,拆除相应电池pack进行维修,不影响其他电池运行。在定期巡检液冷系统时,需操作阀门、控制器等设备,运维工作量大,通常需要厂家专业人员配合完成巡检工作。当有设备故障时,因液冷板等设备安装在电池pack底部,需要关闭不同电池pack液冷板之间阀门,防止防冻液渗漏,并拆除相应电池,返厂对液冷系统进行拆除维修。

综上,液冷系统相对于风冷系统,在日常运维时更加复杂,对运行人员的运维经验及运维素质要求更高。且液冷系统发生故障时,需返厂维修,增加了维修周期。

目前电化学储能电站多采用锂离子电池,其性能及生命周期受到工作温度的影响非常大,理想的电池工作温度为25至35摄氏度。所以冷却系统作为储能电站的热管理系统,对于锂离子电池尤其重要。在电池能量密度高,充放电速度快,环境温度变化大的储能电站内,液冷系统与电池包高度集成,能够平缓的对电池包内部温度进行调节,且有效的将电池包温度控制在电池合理运行范围内。通过防冻液在液冷系统内循环流动的方式,使各电池之间温度控制相对均衡,保证各电池之间温度差异不大。同时,液冷系统与电池包高度集成的方式,能够提升冷却系统的温控效率。

相对的,风冷系统的温控方式受到各模组风扇运行工况的影响,运行过程中各电池之间温度不如液冷系统均衡,温控效率不如液冷系统高,同时会造成部分电芯运行在电池理想工作温度以外,损伤电池寿命。因此,液冷系统对电池的性能及生命周期更有利。因提高了电池运行时长,延长了电池使用寿命,在储能电站全生命周期的考虑下,相对降低了全站电池的投资。

结论

电化学储能电站采用液冷系统时,相比较风冷系统,具备占地面积小、运行效率高、冷却系统损耗低、站用变选型方便及对电池的性能和生命周期更友好等优势,从全生命周期的角度,液冷方案较风冷方案更具备经济优势。但是,液冷系统也同时存在着漏液等安全事故风险,且运维成本相对较高,对运行人员素质要求也相对较高。因此,当液冷系统解决安全问题,达到安全性可控,且运维有保障的情况下,建议优先采用液冷系统。

作者:万里扬能源科技研究院

1. 如需转载文章请在公众号后台留言;

2. 转载或者引用本文内容请注明来源及原作者

作者:万里扬能源科技研究院

来源公众号:万里扬能源

3. 文章版权归上述作者所有,

如不遵守此声明,我们将依法追责。

© Copyright 2022 Wanliyang Energy Technology Co., Ltd. 备案号:浙ICP备2022006894号

国网区域

国网区域

南网区域

南网区域